La texture, la composition du matériau et la qualité des abrasifs peuvent varier considérablement d'un fournisseur à l'autre. La structure, les matériaux de coupe utilisés et la diffusion sont déterminants pour l'efficacité et les performances d'un abrasif.

Ce ne sont pas les seuls critères pris en compte dans la fabrication de nos abrasifs. Les abrasifs LÄGLER® sont également adaptés de manière optimale à nos machines.

Tout cela rend nos abrasifs spéciaux !

Le choix de l'abrasif approprié est un élément important pour obtenir une surface de haute qualité.

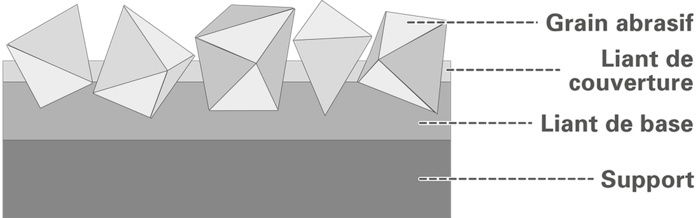

Pour un abrasif de haute qualité, une bonne coordination du support, du liant et du grain d'abrasif est particulièrement importante !

Le support sert de matériau porteur pour les grains abrasifs et le système de collage. Plus la charge causée par le processus de ponçage est importante, plus le support doit être solide. Une distinction fondamentale est faite entre les supports textiles et les supports en papier.

Les liants lient le grain abrasif au support. Le liant de base fixe le grain au support. Le liant de couverture ancre ensuite les grains les uns aux autres.

Les résines synthétiques, qui présentent une très haute résistance à la chaleur et au chauffage, sont généralement utilisées comme liants dans le secteur du bois. Selon le domaine d'application de l'abrasif, des liants plus ou moins durs sont utilisés.

Les grains abrasifs sont constitués de matériaux de coupe durs et assurent l'enlèvement de matière. La taille et la dispersion des différents grains abrasifs ainsi que le type de matériau de coupe jouent un rôle décisif.

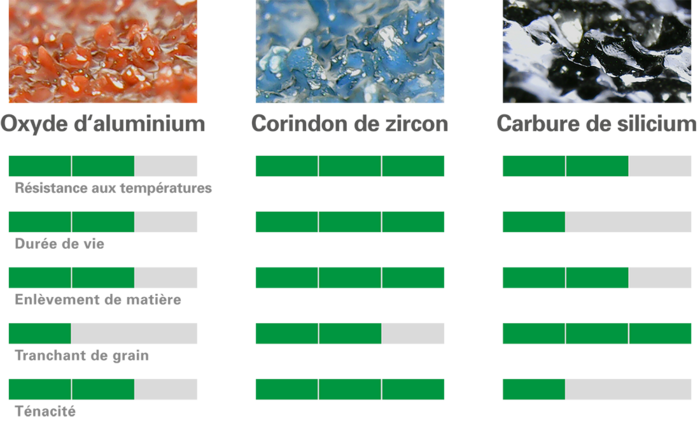

Pour un abrasif des grains abrasifs de différents matériaux de coupe sont utilisés.

L'oxyde d'aluminium, aussi appelé corindon, est dur et résiste à des températures élevées. Au fur et à mesure que le temps de traitement augmente, le grain cubique devient de plus en plus rond et s'émousse relativement rapidement.

Le corindon de zircon est très dur et extrêmement résistant à la température. Cela lui confère une très longue durée de vie, ce qui minimise les coûts. Le corindon de zircon a un effet d'auto-affûtage grâce à sa structure microcristalline. En raison de cette structure, de petites pièces se détachent du grain à plusieurs reprises pendant le ponçage. Les nouvelles arêtes de coupe qui en résultent gardent le grain tranchant plus longtemps. L'usure microcristalline assure ainsi un ponçage agressif permanent et additionnellement prolonge, grâce à la longue durée de vie du tranchant, la durée de vie de l'abrasif.

Les grains abrasifs en carbure de silicium sont fortement cunéiformes et très pointus. Ils sont à arêtes vives, très durs et donc extrêmement agressifs à enlever. C'est pourquoi le carbure de silicium est utilisé dans le secteur du bois, en particulier pour les grains très grossiers (ponçage grossier). Dans la gamme fine, le carbure de silicium est principalement utilisé pour les disques treillis. Comme le carbure de silicium est relativement cassant, le grain individuel s'use rapidement.

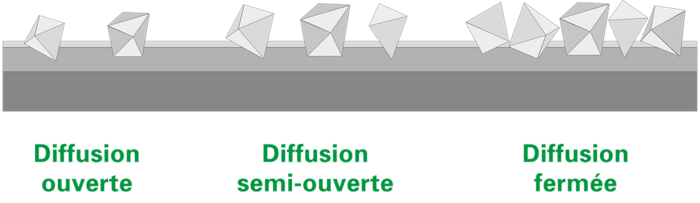

La diffusion de l'abrasif influe sur l'aspect de ponçage par le comportement de coupe et d'enlèvement.

Dans la plupart des cas, le grain est appliqué à l'aide d'un processus de diffusion électrostatique de telle sorte que les pointes respectives sont toutes dirigées vers le haut. Ceci assure une performance de coupe initiale élevée. Lors de la fabrication d'un abrasif, la granulation respective peut être diffusée dans différentes densités - diffusion ouverte, semi-ouverte ou fermée.

Les abrasifs avec une méthode de diffusion ouverte permettent d'obtenir un taux d'enlèvement élevé, mais présentent une certaine agressivité ce qui peut avoir un effet négatif sur l'aspect de ponçage.

Afin de contrecarrer la forte agressivité ponctuelle de la diffusion ouverte - et les marques de ponçage associées - les grains sont placés à proximité les uns des autres, chez la diffusion fermée. Cela signifie que l'agressivité n'est plus répartie sur les points mais uniformément sur toute la surface abrasive.

Afin de répondre aux exigences croissantes des clients, LÄGLER® préfère la diffusion fermée dans la production de l'abrasif. Ceci assure une agressivité optimale et permet en même temps d'obtenir un aspect de ponçage uniforme.